Vos machines de lamination du verre vous offrent-elles la qualité et l'efficacité dont votre entreprise a besoin ? Dans le secteur de la transformation du verre, vous savez que toutes les machines de lamination ne se valent pas. Un équipement inadapté peut entraîner du gaspillage de matériaux, une qualité inégale et des pertes de temps de production. Investir dans des machines professionnelles est essentiel pour votre rentabilité.

Voici les 7 caractéristiques clés qui définissent les hautes performancesMachines de lamination du verrehormis les modèles de base :

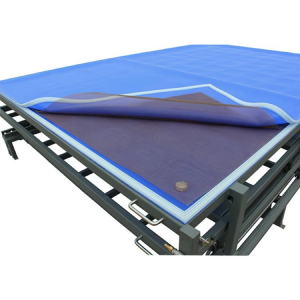

1. Technologie de lamination sous vide sans autoclave

Les fours de lamination du verre modernes éliminent le besoin de traitement en autoclave. Grâce à des systèmes de vide avancés avec des sacs en silicone, ils permettent d'obtenir une lamination parfaite par chauffage contrôlé sous vide.

Cette approche novatrice offre une utilisation simplifiée, une consommation d'énergie réduite de 30 à 40 % et un investissement initial considérablement diminué par rapport aux systèmes d'autoclave traditionnels. La technologie du vide garantit une répartition uniforme de la pression pour des résultats impeccables sur tous les types de verre, des panneaux architecturaux au verre trempé courbé.

2. Capacité de traitement multicouche

Les machines professionnelles sont dotées de chambres multicouches isolées qui améliorent considérablement l'efficacité de la production. Cette conception intelligente permet le traitement simultané de plusieurs panneaux de verre, ce qui réduit la consommation d'électricité, les coûts de main-d'œuvre et les cycles de production.

La configuration duplex préfabriquée augmente la production en permettant à un équipement à poste unique de gérer une capacité deux fois supérieure, réduisant ainsi efficacement vos coûts de production unitaires.

3. Système de contrôle de température de précision

Le système de circulation thermique horizontale assure une répartition homogène de la chaleur sur toute la surface du sac sous vide. Associé à des matériaux d'isolation thermique de haute qualité formant une double protection, le four permet un chauffage rapide et uniforme.

Le thermostat intelligent permet une automatisation programmable de l'ensemble du processus, avec une surveillance et un réglage précis de la température grâce à des commandes tactiles intuitives. Ce niveau de contrôle est essentiel lors de la manipulation de matériaux sensibles comme le verre intelligent LOW-E ou PDLC.

4. Compatibilité polyvalente avec les matériaux

Les machines de lamination de verre haut de gamme traitent une grande variété de matériaux avec une égale excellence. Qu'il s'agisse de traiter des films EVA pour le verre feuilleté standard, de produire des inserts décoratifs en verre ou de créer des produits spécialisés comme le verre PDLC commutable, ces machines garantissent une qualité constante. Le système est compatible avec différents types de verre, notamment le verre trempé, le verre cintré et le verre architectural, et les temps de réglage entre les cycles de production sont minimes.

5. Fonctionnement écoénergétique

L'association de la technologie du vide et d'une isolation performante permet de réaliser des économies d'énergie considérables. Les chambres isolées empêchent les déperditions de chaleur, tandis que le système de circulation thermique efficace minimise le gaspillage d'énergie. Ces caractéristiques permettent généralement de réduire les coûts d'exploitation de 35 à 45 % par rapport aux systèmes d'autoclaves classiques, avec en prime une empreinte carbone réduite pour les fabricants soucieux de l'environnement.

6. Fonctions de sécurité intelligentes

Les machines professionnelles intègrent de multiples systèmes de sécurité, notamment des dispositifs anti-fuites et des alarmes automatiques. Les sacs à vide en silicone résistant assurent une étanchéité parfaite tout au long du processus de lamination, tandis que les pompes à vide de haute qualité garantissent un fonctionnement constant. L'ensemble de ces caractéristiques contribue à minimiser les défauts et à garantir la sécurité de l'opérateur, un point particulièrement important lors de la transformation de produits verriers spéciaux de grande valeur.

7. Fonctionnement simplifié grâce aux commandes intelligentes

Les fours de lamination de verre de dernière génération offrent une commande simplifiée et une automatisation programmable. L'interface tactile intuitive permet aux opérateurs de surveiller et de contrôler l'ensemble du processus avec une formation minimale. Des alarmes automatiques signalent au personnel toute anomalie, tandis que la capacité du système à mémoriser des programmes personnalisés pour différents types de verre réduit considérablement le temps de préparation entre les cycles de production.

Pourquoi choisir la technologie Xiaoshi pour vos besoins en lamination de verre ?

Nos fours de laminage sous vide sont conçus pour les professionnels exigeants :

- Qualité supérieure : Lamination uniforme pour tous les types de verre, y compris le verre trempé, le verre bombé et le verre intelligent

- Productivité accrue : le traitement multicouche et les configurations duplex augmentent la production jusqu'à 100 %.

- Économies d'énergie : coûts d'exploitation inférieurs de 35 à 45 % à ceux des systèmes d'autoclave traditionnels

- Utilisation facile : commandes tactiles intuitives avec automatisation programmable

- Assistance complète : assistance technique 24 h/24 et 7 j/7 et formation des opérateurs

Notre gamme de produits comprend :

- Modèles standard pour la production d'entrée de gamme

- Systèmes à haute capacité pour les opérations à grande échelle

Solutions sur mesure pour des applications spécialisées comme le verre intelligent PDLC

Xiaoshi Technology est spécialisée dans les machines de lamination de verre de pointe, alliant la précision de l'ingénierie allemande à l'efficacité de la production chinoise. Choisissez Xiaoshi Technology pour des performances fiables, des coûts réduits et un partenaire engagé pour votre réussite.

Date de publication : 8 juillet 2025